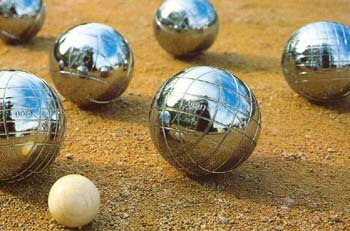

Fabrication Des Boules

La première boule de pétanque en acier fut créée en 1927, celle-ci devant remplacer son ancêtre en buis-clouté.

Dès

lors, le principe de base de fabrication n'a pas évolué mais l'arrivée

de nouveaux matériaux et de nouvelles technologies a permis

l'industrialisation de la boule de pétanque et l'amélioration de ses

propriétés physiques.

Nous aborderons successivement les matériaux utilisés lors du procédé

ainsi que leurs caractéristiques mécaniques. Puis nous analyserons la

principe de base et le procédé complet de fabrication.

LES MATERIAUX :

Les deux principaux matériaux utilisés sont :

- l' acier au carbone avec addition de chrome et molybdène

- l' acier inoxydable

Dans

le premier cas on protège l'acier par un traitement de surface

approprié comme le zingage, le nickelage et le chromage noir (le plus

utilisé).

Par ailleurs on adapte la composition chimique de la boule pour obtenir des caractéristiques mécaniques optimales.

FABRICATION DE LA BOULE DE PETANQUE :

1/ Préparation :

Les

lopins sont obtenus par cisaillage dans une barre cylindrique. Chacun

de ces lopins est aplati par chauffage à plus de 1000°C et forgeage

sous des presses de 800T environ. Un emboutissage permet d'obtenir des

coquilles (soit une demi-sphère) parfaitement régulières. Finalement

elles sont assemblées deux par deux par soudure, étape dont va découler

la solidité.

Il est à noter que cette technique est identique pour tous les fabricants.

2/ Cuisson :

Une

fois les deux demi-sphères soudées, les boules sont chauffées de 30 à

35 minutes dans un four spécial : 850°C pour les boules en

acier-carbone, 960°C pour celles en acier inoxydable. Celles-ci sont

ensuite refroidies lentement afin de permettre l'usinage extérieur au

diamètre et au poids désiré (réalisation éventuelle de stries).

La trempe consiste à plonger les boules encore chaudes dans un bain

d'eau froide salée (pour les boules en acier au carbone) ou dans un

bain d'huile (pour les boules en inox). Elle entraîne une augmentation

de la dureté.

Les boules sont de nouveau chauffées à une température variant de 260 à

450°C ce qui leur permet d'acquérir une certaine souplesse. Cette

souplesse permettra d'éviter les rebonds ou le recul lors de l'impact

sur le sol. Cette étape s'appelle le revenu.

3/ Finition :

Les

boules sont polies afin d'éliminer les aspérités et les impuretés

issues des étapes précédentes. Seules les boules en acier au carbone

subissent un traitement anti-corrosion, le vernissage, afin de les

protéger lors de leur stockage.

Ces deux traitements définissent leur aspect final.

4/ Contrôle qualité :

Les

boules passent au travers de nombreuses machines afin de subir de

nombreux contrôles et essais. Par exemple, pour tester la qualité de la

soudure les boules sont expédiées par un canon sur une surface

métallique très dure! On peut également vérifier son équilibrage dans

un bain au mercure.

Tous ces tests ont pour but de satisfaire le cahier des charges

technique dont voici quelques extraits : diamètre compris entre 70.5 et

80mm, poids compris entre 650 et 800g et dureté supérieure à 110kg/mm2

(135 HRC).

Le règlement autorise une tolérance de 1% mais la technologie permet une tolérance n'excédant pas 0.15%.

/https%3A%2F%2Fstorage.canalblog.com%2F43%2F35%2F591606%2F79100109_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F24%2F05%2F591606%2F79099529_o.gif)

/https%3A%2F%2Fstorage.canalblog.com%2F49%2F44%2F591606%2F76519295_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F64%2F99%2F591606%2F37909595_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F41%2F44%2F591606%2F37909310_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F24%2F65%2F591606%2F79100968_o.jpg)

/https%3A%2F%2Fassets.over-blog.com%2Ft%2Fcedistic%2Fcamera.png)